Dalam kondisi proses yang berkembang secara dinamis dari ekonomi modern, penciptaan industri yang semakin kompleks dan prosedur pengendalian, salah satu pendekatan yang paling relevan untuk peningkatan mereka adalah pengenalan metode untuk mengoptimalkan berbagai kerugian. Pertama-tama, ini menyangkut sumber daya perusahaan - sementara, keuangan, teknologi, energi dan lainnya.

Fitur kegiatan

Dalam praktiknya, ada batas tertentu, yang terkait dengan tingkat pengembangan teknologi dan organisasi sistem (organisasi, perusahaan). Jelas bahwa tidak praktis untuk memerlukan otomatisasi total produksi dari bengkel kecil untuk menjahit pakaian sesuai dengan berbagai kriteria, dan terutama yang ekonomis. Namun, terlepas dari ukuran sistem, perlu untuk memastikan penggunaan sumber daya yang tersedia secara maksimal dan optimal dengan kerugian minimal, yang berlaku untuk setiap organisasi dan kegiatan.

Dalam hal ini, menjadi perlu untuk menggunakan teknik kontrol proses progresif yang didasarkan pada teori menciptakan lean atau lean production. Ini termasuk sistem 5S dan TPM, pemetaan value stream dan SMED, dll.

Tujuan Inovasi

Lean ("lean") produksi adalah sistem pendekatan khusus untuk mengorganisir kegiatan, yang mempertimbangkan tujuan utamanya untuk menghilangkan kerugian yang berbeda sifat dalam sistem. Mekanismenya cukup sederhana: segala sesuatu yang tidak menambah nilai bagi pelanggan harus diklasifikasikan sebagai tidak perlu (kerugian) dan dihilangkan dari sistem. Jelas bahwa landasan adalah konsep "kehilangan", karena definisi mereka akan secara langsung mempengaruhi efektivitas metode. Dalam hal ini, pelatihan dalam pemetaan aliran penciptaan nilai untuk spesialis mereka merupakan keuntungan yang signifikan di pasar untuk penyediaan layanan

Jenis kerugian

Lean Manufacturing adalah salah satu konsep dasar logistik manufaktur. Dan meskipun ada beberapa pendekatan berbeda untuk menentukan kerugian, kami memilih jenis yang paling universal:

- Waktu tunggu - setiap waktu henti dalam aktivitas mengurangi nilai produk akhir. Menunggu bahan, perbaikan peralatan, informasi, atau bimbingan dari manajemen memperlambat proses dan meningkatkan biaya pelaksanaannya.

- Operasi yang tidak perlu (pemrosesan produk yang tidak perlu) - operasi teknologi yang tidak perlu, tahapan proyek, semua yang disediakan oleh prosedur standar, tetapi dapat diratakan tanpa kehilangan kepercayaan pelanggan.

- Pergerakan pekerja yang tidak perlu - pencarian alat, peralatan, gerakan irasional karena organisasi yang buruk di tempat kerja, dll.

- Pergerakan material yang tidak perlu - organisasi sistem persediaan yang buruk, kurangnya logistik transportasi progresif dan mekanisme outsourcing untuk pasokan material dan teknis.

- Kelebihan stok - pengikatan modal kerja organisasi sebagai akibat tingginya biaya kelebihan posisi di gudang.

- Kehilangan teknologi - sistem pemrosesan data yang usang, proses teknologi dan rute pemrosesan.

- Kerugian dari kelebihan produksi - pembuatan jumlah produk yang berlebih, yang mengarah pada peningkatan biaya penyimpanan, transportasi, dan penjualan selanjutnya.

- Kerugian intelektual - kurangnya mekanisme untuk mendorong inisiatif pekerja dan karyawan, sistem proposal rasionalisasi yang lemah, penindasan pendekatan kreatif untuk bekerja.

Salah satu metode paling umum untuk menghilangkan kerugian dalam sistem dan mengoptimalkan proses implementasi proyek adalah memetakan value stream. Lean manufacturing memungkinkan Anda untuk membuat sistem adaptif yang merespons perubahan lingkungan secara fleksibel.

Aliran nilai

Value stream adalah serangkaian semua tindakan (operasi) yang dilakukan pada suatu produk untuk mencapai kondisi yang diinginkan atau untuk mendapatkan karakteristik yang diperlukan. Tindakan dibedakan menjadi dua kelompok:

- menciptakan nilai produk (nilai tambah);

- tidak menciptakan nilai produk.

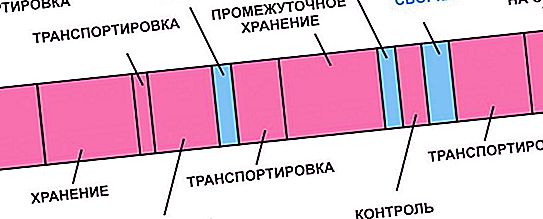

Seperti yang dapat dilihat dari gambar yang disajikan, tahapan perubahan teknologi produk (warna biru) menambah nilai produk, dan tahapan operasi tambahan - persiapan, transportasi, penyimpanan - (warna merah muda) - sebaliknya, agak mengurangi nilai produk karena kehilangan waktu yang tidak perlu.

Proses pemetaan

Dasar dari teknik pemetaan adalah pengembangan algoritma grafik khusus yang menunjukkan proses pembuatan produk (pelaksanaan proyek) dari waktu ke waktu. Algoritma ini disebut value stream map, yang merupakan model grafis berdasarkan serangkaian karakter tertentu (tanda, simbol).

Keuntungan utama dari kartu:

- memperoleh model grafis dari proses yang sedang berlangsung, dengan mempertimbangkan berbagai proses tambahan untuk persepsi visual yang holistik (tugasnya adalah untuk melihat alur umum peristiwa);

- kemampuan untuk mendeteksi berbagai jenis kerugian pada semua tahap proyek;

- kemungkinan optimasi parametrik dari model yang dihasilkan untuk meminimalkan biaya semua jenis;

- bekerja dengan berbagai indikator algoritma, yang akan menemukan ekspresi dalam meningkatkan proses nyata.

Formasi pemetaan value stream berdasarkan grafik dan simbol standar - blok persegi panjang dan segitiga, panah arah dan langkah serta bentuk lainnya. Itu memungkinkan untuk merekam tahapan proses yang sedang dipelajari dalam bahasa yang sama untuk semua spesialis. Pada saat yang sama, dianjurkan untuk membedakan simbol-simbol tergantung pada aliran yang dipertanyakan - materi atau informasi.

Mekanisme untuk memetakan aliran penciptaan nilai dalam lean manufacturing memungkinkan kami untuk mengidentifikasi semua tempat akumulasi elemen yang tidak perlu.

Peraturan Bangunan

Memetakan aliran penciptaan nilai melibatkan penerapan sejumlah langkah sederhana yang akan memungkinkan Anda untuk dengan cepat membuat model proyek yang diinginkan dengan parameter yang ditentukan. Sebagai contoh:

- Untuk menganalisis aliran material dan informasi untuk mendapatkan gambaran yang dapat diandalkan tentang kondisi proses saat ini.

- Lewati arus di arah maju dan mundur untuk mengidentifikasi penyebab tersembunyi dari kerugian dan menemukan pola negatif.

- Dalam keadaan apa pun, lakukan pengukuran waktu sendiri, tanpa mengandalkan hasil dari spesialis lain atau nilai standar.

- Jika memungkinkan, buat juga peta sendiri, yang memungkinkan untuk menghindari kesalahan orang lain dan solusi templat.

- Fokus pada produk itu sendiri, bukan pada tindakan operator atau peralatan.

- Buat peta secara manual menggunakan pensil atau spidol.

- Visualisasikan elemen proses dengan warna untuk meningkatkan persepsi.

Contoh Pemetaan Aliran Nilai

Pertimbangkan contoh membuat flow map di bidang alur kerja yang melekat dalam aktivitas lembaga mana pun.

Tugas utama adalah memilih pemasok terbaik. Proses pengambilan keputusan standar adalah sebagai berikut: pemilihan pemasok (12 hari) - pelaksanaan teks kontrak (3 hari) - persetujuan oleh layanan fungsional (18 hari) - visa orang yang berwenang (3 hari) - penerimaan meterai kepala (1 hari) - tanda terima dari pihak lawan (7 hari) - pendaftaran di pihak berwajib (3 hari).

Total kami mendapatkan jumlah waktu yang diperlukan untuk mendapatkan kontrak yang diperlukan - 48 hari. Hasil analisis adalah penemuan kemacetan skema pengambilan keputusan.

Perubahan utama setelah menganalisis peta:

- Perintah dikeluarkan untuk mendelegasikan tanda tangan sebagian dokumen kepada kepala departemen (mengurangi beban pada peralatan kontrol dan secara signifikan mengurangi jumlah persetujuan).

- Persyaratan yang sama telah dikembangkan untuk semua layanan (pemahaman umum tentang persyaratan untuk dokumen kontrak, mengurangi jumlah kesalahan pemain).

- Menerapkan prinsip lintas sektoral dalam menganalisis dokumentasi dengan menciptakan kelompok spesialis bersama dari berbagai layanan.

- Templat kontrak baru digunakan.

- Mekanisme dokumentasi yang dioptimalkan melalui sistem elektronik.

- Sistem elektronik untuk melacak kualitas dokumen yang melewati tahapan proses telah dikembangkan.

Hasil utama pemetaan aliran penciptaan nilai adalah pengurangan 2 kali lipat dalam waktu yang dibutuhkan untuk memperoleh dokumentasi kontrak, termasuk waktu koordinasi dalam layanan departemen.