Salah satu metode multifungsi pemrosesan logam adalah berputar. Dengan bantuannya, pengasaran dan finishing dilakukan dalam proses pembuatan atau perbaikan suku cadang. Optimalisasi proses dan kualitas kerja yang efektif dicapai dengan pemilihan kondisi pemotongan yang rasional.

Fitur proses

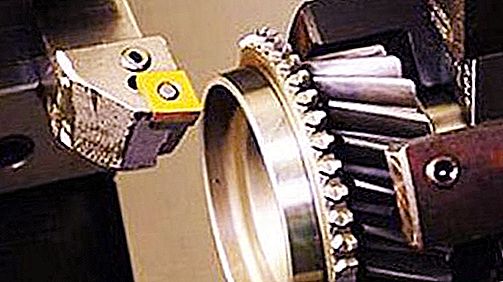

Pembubutan dilakukan pada mesin khusus menggunakan pemotong. Gerakan utama dilakukan oleh spindle, yang memastikan rotasi objek tetap di atasnya. Gerakan umpan dibuat oleh alat yang dipasang di caliper.

Jenis utama dari pekerjaan karakteristik meliputi: putaran wajah dan bentuk, membosankan, alur alur dan alur, pemangkasan dan pemotongan, desain ulir. Masing-masing disertai dengan pergerakan produktif dari inventaris yang sesuai: terus menerus dan gigih, berbentuk, membosankan, memotong, memotong dan pemotong berulir. Jenis alat mesin yang beragam memungkinkan Anda memproses benda kecil dan sangat besar, permukaan internal dan eksternal, benda kerja datar dan volume.

Elemen utama mode

Mode pemotongan selama belok adalah seperangkat parameter operasi dari mesin pemotong logam, yang bertujuan untuk mencapai hasil yang optimal. Ini termasuk elemen berikut: kedalaman, umpan, frekuensi dan kecepatan spindle.

Kedalaman adalah ketebalan logam yang dilepas oleh pemotong dalam satu lintasan (t, mm). Tergantung pada indikator kebersihan dan kekasaran yang ditentukan. Dengan putaran kasar, t = 0, 5-2 mm, dengan putaran halus - t = 0, 1-0, 5 mm.

Umpan - jarak alat dipindahkan dalam arah memanjang, melintang atau bujursangkar relatif terhadap satu putaran benda kerja (S, mm / rev). Parameter penting untuk penentuannya adalah karakteristik geometris dan kualitatif alat pemutar.

Kecepatan spindel - jumlah putaran sumbu utama tempat benda kerja dilekatkan, dilakukan selama periode waktu tertentu (n, putaran / detik).

Kecepatan - lebar bagian dalam satu detik dengan korespondensi kedalaman dan kualitas yang diberikan, disediakan oleh frekuensi (v, m / s).

Daya belok adalah indikator konsumsi daya (P, N).

Frekuensi, kecepatan, dan daya adalah elemen terpenting yang saling berhubungan dari mode pemotongan selama belok, yang menentukan parameter optimisasi untuk menyelesaikan objek tertentu dan kecepatan seluruh alat berat.

Sumber data

Dari sudut pandang pendekatan sistematis, proses belokan dapat dianggap sebagai fungsi yang terkoordinasi dari elemen-elemen sistem yang kompleks. Ini termasuk: bubut, alat, benda kerja, faktor manusia. Dengan demikian, daftar faktor mempengaruhi efektivitas sistem ini. Masing-masing diperhitungkan ketika perlu menghitung mode pemotongan selama berbelok:

- Karakteristik parametrik peralatan, kekuatannya, jenis pengaturan rotasi spindel (bertahap atau tanpa langkah).

- Metode pengikatan benda kerja (menggunakan faceplate, faceplate dan lunette, dua lunette).

- Sifat fisik dan mekanik logam yang diolah. Ini memperhitungkan konduktivitas termal, kekerasan dan kekuatannya, jenis chip yang diproduksi dan sifat perilakunya relatif terhadap inventaris.

- Fitur geometris dan mekanis dari pemotong: dimensi sudut, pemegang alat, jari-jari pada puncak, ukuran, jenis dan bahan dari ujung tombak dengan konduktivitas termal dan kapasitas panas yang sesuai, kekuatan impak, kekerasan, kekuatan.

- Parameter permukaan yang diberikan, termasuk kekasaran dan kualitasnya.

Jika semua karakteristik sistem diperhitungkan dan dihitung secara rasional, menjadi mungkin untuk mencapai efisiensi maksimum dari pekerjaannya.

Kriteria Efisiensi Pembubutan

Bagian yang dibuat dengan memutar, paling sering merupakan bagian dari mekanisme kritis. Persyaratan dipenuhi dengan mempertimbangkan tiga kriteria utama. Yang paling penting adalah kinerja maksimal masing-masing.

- Korespondensi bahan pemotong dan benda yang diputar.

- Optimalisasi pakan, kecepatan dan kedalaman antara satu sama lain, produktivitas maksimum dan kualitas hasil akhir: kekasaran minimum, akurasi bentuk, tidak adanya cacat.

- Biaya minimum sumber daya.

Prosedur untuk menghitung mode pemotongan selama belok dilakukan dengan akurasi tinggi. Ada beberapa sistem berbeda untuk ini.

Metode Perhitungan

Seperti yang telah disebutkan, mode pemotongan selama belokan membutuhkan banyak faktor dan parameter yang berbeda. Dalam proses pengembangan teknologi, banyak ilmuwan telah mengembangkan beberapa kompleks yang bertujuan untuk menghitung elemen optimal kondisi pemotongan untuk berbagai kondisi:

- Matematika Menyiratkan perhitungan yang akurat sesuai dengan rumus empiris yang ada.

- Graphanalytical. Kombinasi metode matematika dan grafis.

- Tabular. Pilihan nilai yang sesuai dengan kondisi kerja yang diberikan dalam tabel kompleks khusus.

- Mesin Menggunakan perangkat lunak.

Yang paling cocok dipilih oleh kontraktor, tergantung pada tugas dan proses produksi massal.

Metode matematika

Kondisi pemotongan dihitung secara analitik selama belokan. Rumus ada semakin dan kurang kompleks. Pilihan sistem ditentukan oleh fitur dan keakuratan yang diperlukan dari hasil perhitungan salah dan teknologi itu sendiri.

Kedalaman dihitung sebagai perbedaan dalam ketebalan benda kerja sebelum (D) dan setelah (d) pemrosesan. Untuk pekerjaan longitudinal: t = (D - d): 2; dan untuk melintang: t = D - d.

Umpan yang diijinkan ditentukan secara bertahap:

- angka yang memberikan kualitas permukaan yang diperlukan, S cher;

- pakan dengan mempertimbangkan karakteristik alat, S p;

- nilai parameter, dengan mempertimbangkan pengikatan bagian tertentu, S det.

Setiap angka dihitung dengan rumus yang sesuai. Sebagai umpan aktual, pilih yang terkecil dari S. yang diterima. Ada juga formula generalisasi yang memperhitungkan geometri pemotong, persyaratan yang ditentukan untuk kedalaman dan kualitas belokan.

- S = (C s * R y * r u): (t x * φ z2), mm / rev;

- di mana Cs adalah karakteristik parametrik material;

- R y adalah kekasaran yang diberikan, mikron;

- r u adalah jari-jari di bagian atas alat pemutar, mm;

- t x - kedalaman belokan, mm;

- φ z adalah sudut di ujung pemotong.

Parameter kecepatan rotasi spindel dihitung berdasarkan berbagai dependensi. Salah satu yang mendasar:

v = (C v * K v): (T m * t x * S y), m / min, di mana

- Cv adalah koefisien kompleks yang merangkum bahan bagian, pemotong, kondisi proses;

- Kv adalah koefisien tambahan yang mencirikan fitur-fitur belok;

- T m - tool life, min;

- t x - kedalaman potong, mm;

- S y - feed, mm / rev.

Di bawah kondisi yang disederhanakan dan dengan tujuan membuat perhitungan lebih mudah, kecepatan memutar benda kerja dapat ditentukan:

V = (π * D * n): 1000, m / mnt, di mana

n adalah kecepatan spindle mesin, rpm

Kekuatan peralatan yang digunakan:

N = (P * v): (60 * 100), kW, di mana

- di mana P adalah gaya potong, N;

- v - kecepatan, m / mnt.

Teknik yang diberikan sangat melelahkan. Ada berbagai macam formula dengan kompleksitas yang berbeda-beda. Paling sering, sulit untuk memilih yang tepat untuk menghitung kondisi pemotongan selama belok. Contoh dari yang paling universal diberikan di sini.

Metode tabel

Inti dari opsi ini adalah bahwa indikator unsur-unsur berada dalam tabel normatif sesuai dengan sumber data. Ada daftar direktori di mana nilai umpan diberikan tergantung pada karakteristik parametrik alat dan benda kerja, geometri pemotong, dan indikator kualitas permukaan yang ditentukan. Ada standar terpisah yang berisi batasan maksimum yang diizinkan untuk berbagai bahan. Koefisien awal yang diperlukan untuk menghitung kecepatan juga terkandung dalam tabel khusus.

Teknik ini digunakan secara terpisah atau bersamaan dengan yang analitis. Lebih mudah dan akurat dalam aplikasi untuk produksi seri sederhana dari suku cadang, di bengkel individu dan di rumah. Ini memungkinkan Anda untuk beroperasi dengan nilai-nilai digital, menggunakan upaya minimum dan indikator awal.